雷射在汽車製造業中的應用

雷射在汽車製造業中的應用

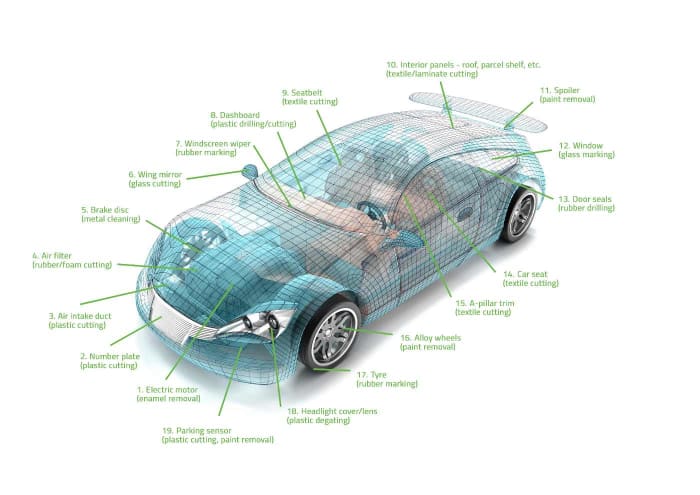

典型的汽車雷射加工應用

自從亨利·福特(Henry Ford)在1913年將第一條移動生產線引入該行業以來,汽車製造商一直在不斷努力簡化其流程,最終旨在通過減少裝配時間來降低成本並增加利潤。現代汽車生產是高度自動化的,多年來,機器人在整個行業中已司空見慣。現在,雷射已與該技術結合使用,取代了傳統工具,並為製造過程帶來了許多其他好處。

汽車製造業使用多種材料,包括塑料,紡織品,玻璃和橡膠,所有這些材料都可以使用雷射成功加工。實際上,經過雷射處理的零部件和材料已經進入了典型車輛的幾乎所有區域,包括內部和外部。從設計,開發到最終組裝,雷射都用於汽車製造過程的每個階段。雷射不僅限於批量生產,甚至在高端定制汽車製造中找到了應用,在這種汽車中,生產率相對較低,某些工藝仍需手工完成。在這裡,目的不是擴大規模或加快生產,而是提高加工的質量,可重複性和可靠性,從而降低廢品率和浪費昂貴的材料。

雷射最廣泛使用的領域之一是塑料零件的加工。這些包括內飾和儀表板,支柱,保險槓,擾流板,裝飾,車牌號和燈罩。汽車部件可以由多種塑料製成,包括ABS,TPO,聚丙烯,聚碳酸酯,HDPE和丙烯酸,以及各種複合材料和層壓板。塑料可以是裸露的或噴漆的,也可以與其他材料結合使用,例如,織物覆蓋的內部支柱和填充有碳或玻璃纖維的支撐結構以用於加固。雷射可用於在固定點,照明燈,開關,停車傳感器和其他組件上切割或鑽孔,以及去除或修整注塑過程中殘留的多餘塑料。

由透明塑料製成的前照燈外殼和透鏡通常需要進行雷射修整,以去除成型後殘留的廢塑料片。燈零件通常由聚碳酸酯製成,選擇時要考慮其光學透明度,高耐衝擊/抗碎性以及耐氣候性和紫外線性。儘管雷射加工使這種特殊的塑料表面粗糙,但一旦大燈完全組裝好,就看不到雷射切割的邊緣。可以切割許多其他具有高質量光潔度的塑料,留下光滑的邊緣,無需後期清潔或進一步修改。

對於許多此類應用,由於要處理的零件具有3維特性,因此雷射器可與機器人系統結合使用。在某些情況下,機器人會拾取零件並將其呈現給固定的加工頭,並根據需要進行操作以完成切割。或者,可以將雷射器本身安裝在機械臂上,以使光束圍繞零件的3維輪廓進行操縱。

使用這兩種方法的組合可以實現許多過程,從而操縱雷射頭和工件,以便以最高的效率執行多次切割操作。在許多情況下,可以在單個機器人單元中執行多個雷射加工,從而縮短了周期時間並提高了生產效率。

可以在零件的幾何形狀會使得某些區域無法使用傳統工具進行雷射操作。浪費減少了,停機時間也減少了–由於該過程的非接觸性質,因此沒有工具磨損或破損,並且雷射器需要的維護最少。確保了操作員的安全,因為整個過程都在封閉的室內進行,無需用戶干預;沒有活動的刀片,因此也沒有相關的危險。雷射加工意味著可以快速,輕鬆地更改設計,而無需支付任何工具成本,並且可以始終獲得一致的結果。

根據完成任務所需的時間,可以用從125W以上的雷射功率進行塑料切割操作。對於大多數塑料而言,雷射功率與加工速度之間的關係是線性的,這意味著必須將雷射功率加倍才能實現切割速度的兩倍增長。在評估一組操作的總循環時間時,還必須考慮處理時間,以便可以相應地選擇雷射功率。

塑料的雷射加工不僅僅局限於切割和修整。實際上,相同的雷射技術可用於從塑料或複合材料的選定區域進行表面改性或去除油漆。當要用粘合劑將部件固定到噴漆表面上時,通常這是必需的。為了保證良好的附著力,可能需要去除油漆的頂層或使表面變粗糙。在這種情況下,雷射與振鏡掃描儀結合使用時,可使雷射束高速通過所需區域,從而釋放出足夠的能量來燒蝕表面,而不會損壞大部分材料。可以輕鬆實現精確的幾何形狀,可以控制燒蝕深度和表面紋理,並且可以根據需要以最小的努力來更改燒蝕模式。

雷射廣泛用於塑料零件的加工,例如用於內部和儀表板的零件。 當然,汽車並非完全由塑料組成,並且雷射還可用於切割汽車製造中使用的許多其他材料。汽車內飾通常包括幾種不同的紡織材料,其中最明顯的是用於裝飾的布。處理速度取決於織物的類型和厚度,但是功率更高的雷射將以成比例的更高速度切割。大多數合成纖維織物均應乾淨切割,並且邊緣要密封,以免在隨後的縫製和組裝汽車座椅時使材料磨損。

雷射可用於在車門和後擋板周圍的橡膠密封圈中鑽出直徑僅幾毫米的小排水孔。

雷射可用於乾淨地切割合成纖維並密封邊緣,從而使纖維在縫製和組裝汽車座椅時不會磨損。 真皮和合成皮革都可以用同樣的方法切割成汽車內飾。經常在許多消費類汽車的內飾柱上看到的織物覆蓋物經常使用雷射進行整理。織物在模製過程中粘結到這些零件上,需要在安裝到車輛中之前將多

餘的東西從邊緣上去除。同樣,這是一個5軸機器人過程,切割頭跟隨零件的輪廓並精確地修剪織物。為此,通常使用Luxinar SR和OEM系列的雷射器。

織物不僅用於裝飾和舒適;技術紡織品用於車輛的安全系統,即安全帶和安全氣囊。扁平編織的氣囊材料通常經過有機矽塗層處理,以獲得所需的透氣性,並且在將零件縫合在一起之前必須進行雷射切割以成型。一體式(OPW)氣囊也需要修剪,雷射是理想的工具。在這兩種情況下,該過程的非接觸性質都意味著將織物的處理減至最少,因此,有機矽塗層不太可能遭受任何損害,這可能會損害安全氣囊的完整性。

可以使用125W以上的雷射功率執行塑料切割操作。

隨著汽車工業的發展,汽車製造商不斷以新方式使用雷射。通過引入所謂的“電動汽車”概念,即用電動傳動系統技術取代傳統的內燃機,該行業目前正朝著電動和混合動力汽車的方向發生根本性的變化。這就要求製造商採用大量新組件和製造工藝。

電動機使用銅製“髮夾” –粗的矩形銅線,在電動機的定子內產生磁場。髮夾上塗有一層絕緣漆,必須將其部分除去,以便可以焊接髮夾。使用雷射最有效地執行此過程。檢流計掃描儀用於使光束通過所需區域,在中間過程中旋轉髮夾,以便燒蝕所有側面,同時使銅不會受損。儘管通常需要多次通過以確保金屬表面完全清潔且無殘留,但是雷射加工比等效的機械操作更清潔,更快。

Luxinar在汽車行業的產品不限於工業雷射源;MULTISCAN CO 2雷射打標系統也可以多種方式使用。在車門或後擋板周圍的橡膠密封件中,有一些小的排水孔,每個排水孔的直徑均為幾毫米。使用MULTISCAN跟踪移動的產品,然後在空心橡膠擠出中即時鑽出它們。

用於擋風玻璃刮水片的橡膠可以類似的方式處理。MULTISCAN還可以用於通過標識,可追溯性或安全性信息標記各種汽車零件。其中包括塑料部件,雨刮片和車窗。雷射打標比其他方法更具優勢。它消除了噴墨打印技術固有的高耗材成本,並且在大多數情況下還可以產生更持久,不可磨滅的標記。熱印可提供永久性和標記質量,但這是以犧牲靈活性為代價的,每個標記都需要有自己的模具。另一方面,雷射打標速度快,用途廣泛且適應性強;可以很容易地更改要標記的信息和圖形,而無需更改工具,也無需停機。

雷射加工的優點很多。除了提供始終如一的良好質量和可靠性外,雷射加工還具有高度的靈活性,並能適應汽車工業中使用的大量零件,材料和工藝。雷射可以切割,鑽孔,標記,焊接,劃線和燒蝕;換句話說,雷射技術具有無限的用途,使其成為不斷發展的行業的重要組成部分。

由透明塑料製成的前照燈外殼和透鏡通常需要進行雷射修整,以去除成型後殘留的廢塑料片。