雷射加工成效不好, 竟然跟這些有關

雷射加工成效不好, 竟然跟這些有關

雷射有許多可以測量的特性。

- 雷射功率在所有階段都非常重要–雷射源開發、雷射源集成和生產階段。

雷射於生產和待機期間,有時會實時進行測量雷射功率,通過分光系統測量一部分的雷射來獲得雷射功率。這是重要的資訊,但在最終加工端測量雷射功率是最重要的,因為它與加工過程有直接關係。

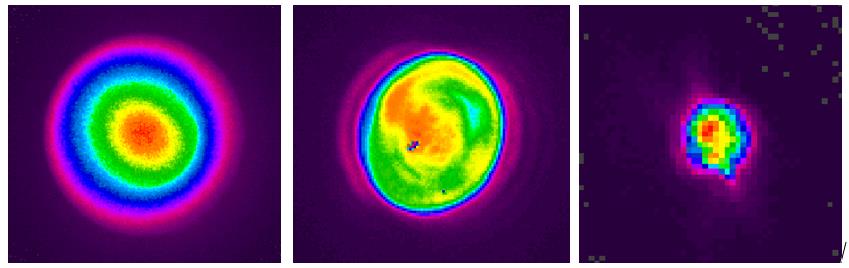

- 光束輪廓是雷射聚焦點極為重要的測量。

很重要,因為它也會直接影響加工過程。

它顯示了光束大小和形狀,以及能量是如何在光束上分佈的。

功率密度在雷射加工中的作用

在生產過程中,將雷射應用於加工時,最重要的雷射性能參數是功率密度。 功率密度以瓦特/平方厘米(W / cm2)表示,是雷射聚焦點的平均功率量。 測量功率密度包括測量雷射的平均功率和雷射的光束大小。

功率密度可能受到多種因素的影響,但雷射功率密度變化的最常見因素是雷射系統的熱效應。這可能會導致焦點偏移。導致光束尺寸在加工過程中增加,導致整體功率密度降低。

測量的經典應用:

案例1:

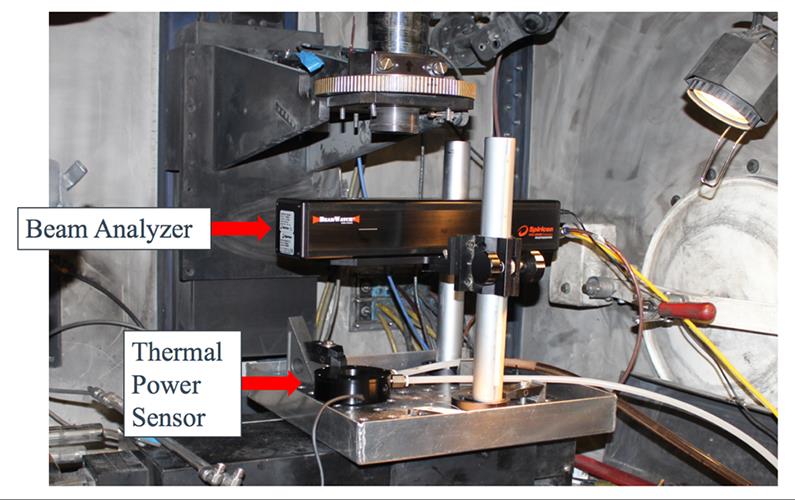

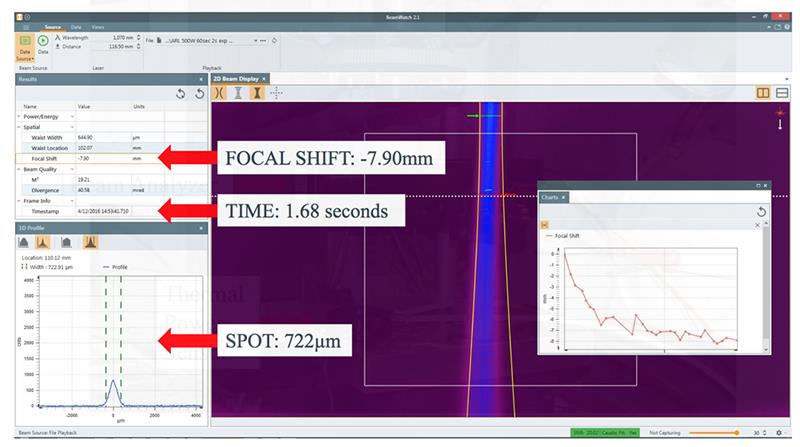

此系統為500W光纖雷射,並用160mm透鏡聚焦光束。

本案例使用水冷式雷射功率計測量輸出功率。經測量雷射功率在250W和500W均穩定,這表示雷射功率是沒有問題的。接著使用 Ophir BeamWatch 測量雷射聚焦點的位置是否有變化。雷射聚焦點的位置偏移測量在光束開啟時間約10秒內約為12.3mm。這導致加工過程中光束尺寸的增加,從而導致功率密度的總體下降。在對系統進行故障排除時,罪魁禍首是被忽視且髒污的光學元件。清潔光學鏡片消除了系統內部的焦點偏移並使加工過程恢復到正常狀態。

雷射聚焦點的位置偏移導致加工過程中光束尺寸增加,導致功率密度整體降低。材料在加工過程幾秒鐘內未正確連接。

案例2:

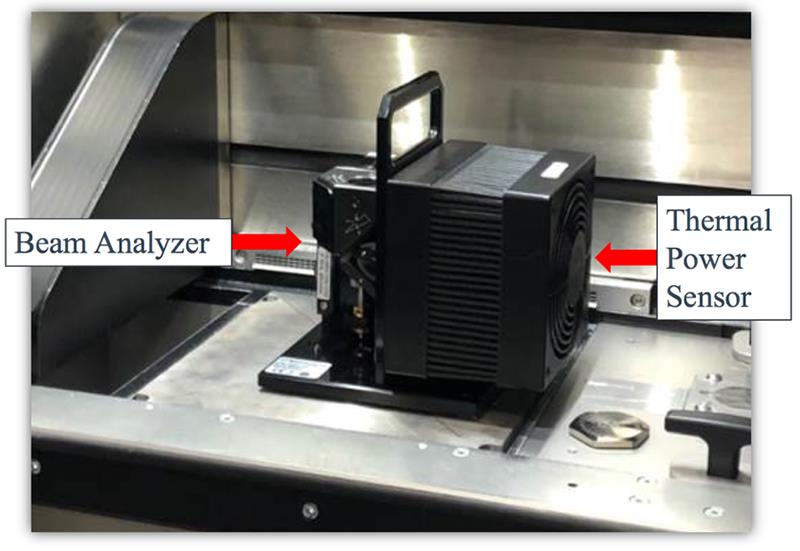

一名Ophir現場銷售工程師幫助解決系統故障實際案例,客戶尚不清楚更改光學元件如何影響加工過程。光束輪廓分析系統 Ophir BeamCheck 測量雷射功率並同時測量聚焦點光束。

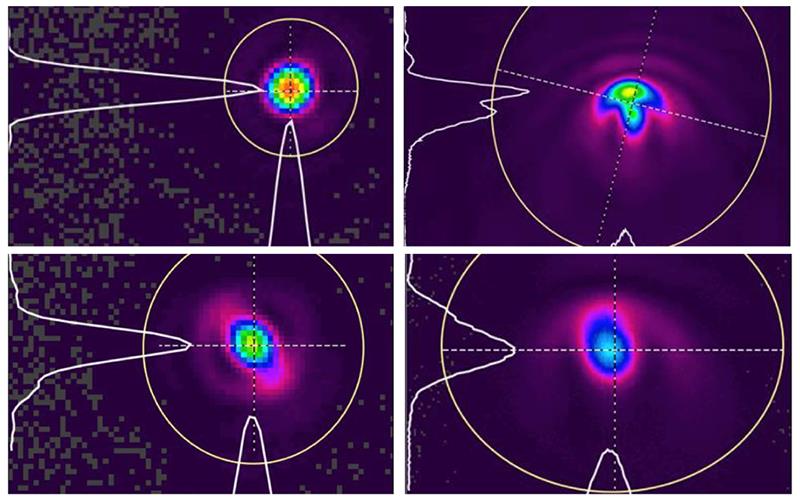

聚焦點的圖像揭示了幾件事:

首先,聚焦點的大小與預期的不同。

第二,整個光束沒有均勻的能量分佈。

最後,光束邊緣在光束路徑中的某個組件上發生了意外的反射。所有這些因素表示出該系統的工程設計未優化。

聚焦點的圖像顯示,聚焦點的大小與預期不同,光束的能量分佈不均勻,並且光束邊緣有雜散光,來自於光束路徑中的光學元件的反射。