為智慧製造打開新“視”界

為智慧製造打開新“視”界

為智慧製造打開新“視”界

隨著社會的發展和進步,機器視覺也逐漸發展完善。機器視覺是一種新穎且實用的科學技術,對於人類來說,視覺生而有之,毫不費力,但是讓機器也擁有視覺,並且提升機器的總體性能是一項充滿挑戰的工作。機器視覺廣泛應用於自動化生產設備,不僅可以提高生產效率,提高產品品質,還可以降低生產成本。

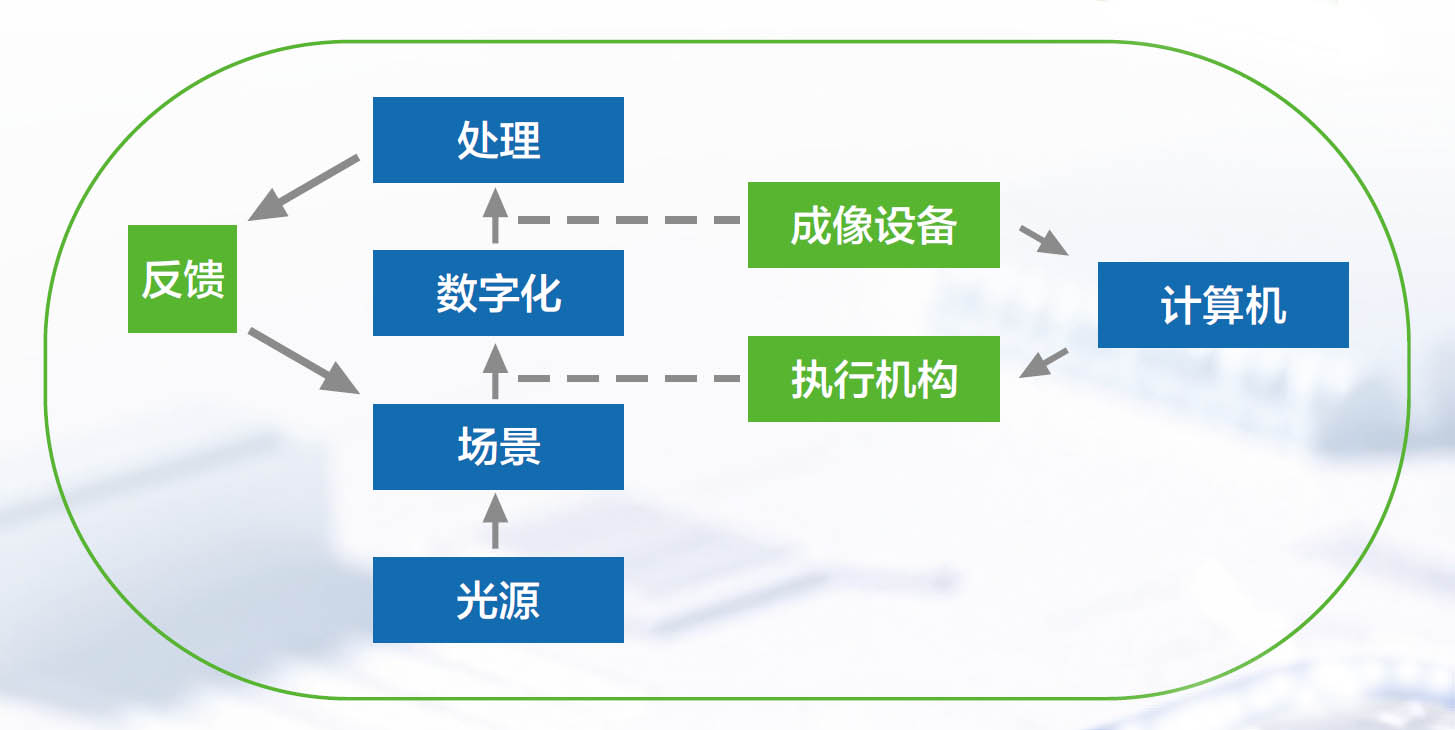

機器視覺通常指的是機器(一般是電腦)自動獲取感興趣的圖像,然後對圖像進行處理,在獲取抽象資訊後,採取進一步“動作”的過程。通俗的說,機器視覺就是讓機器擁有“看”的能力,使得機器能夠認識和看懂所要看的東西,並且能夠確定它所見的目標的位置。通過攝像機和計算機等,讓機器擁有自動對目標進行測量、識別等功能並加以判斷。機器視覺的系統構成如右圖所示:

機器視覺的工作流程

在設定光源的照射下,場景內的物體通過成像設備生成原始的數位圖像,並輸送到計算機系統中;然後圖像在計算機中進行計算,完成圖像的預處理;到這裡,圖像的品質已經得到了一定的改善,接下來電腦會從品質較好的圖像中提取特徵,構成了對原始圖像的抽象描述;最後,電腦對抽象特徵運用模式識別技術,得到更高層次的抽象描述。期間的影像處理過程,可以通過顯示器展現出,另外,計算機還可以根據影像處理結果對工作過程進行調整。機器視覺的組成分為圖像獲取部分、圖像分析和處理、圖像的顯示和輸出部分。在圖像獲取部分中,大多數機器視覺系統採用圖像感測器檢測圖像,作用是將圖像資訊轉換成數位信號;在圖像分析和處理部分,一般都是通過電腦對圖像的數位信號進行處理,提取圖像的各種特徵值,根據特徵值進行模式識別、座標計算等處理;在圖像顯示和輸出部分,電腦根據計算結果輸出圖像或者資料,在執行部件的配合下進行各種調整,實現自動化流程。機器視覺系統主要模組如圖所示:

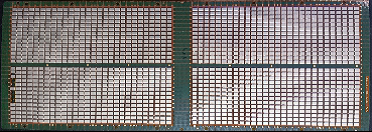

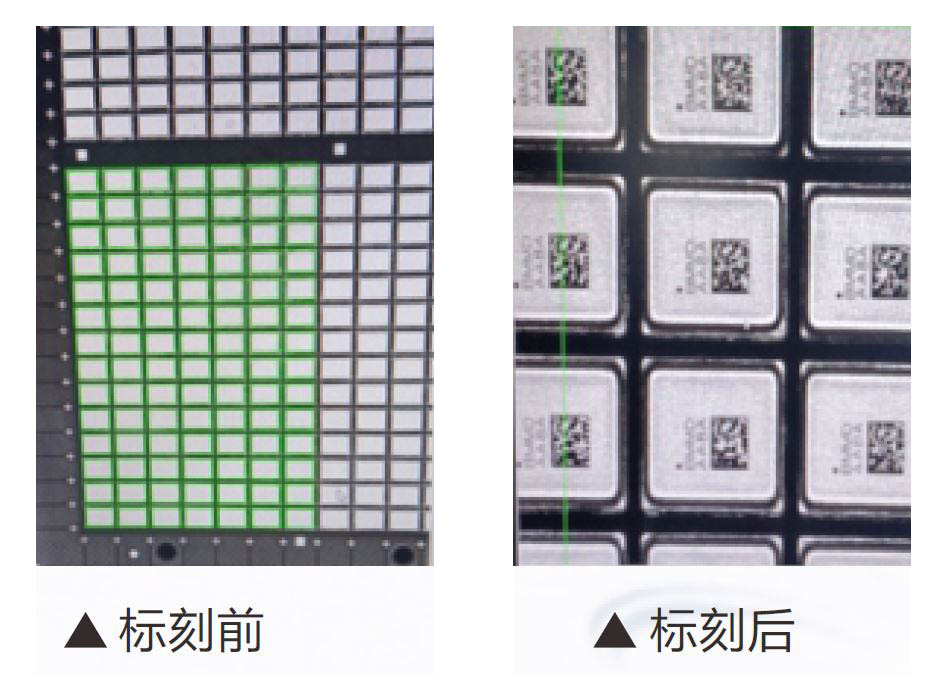

目前機器視覺技術在雷射切割、雷射焊接、雷射打標、雷射微加工等高精密加工領域中應用最為普遍。而機器視覺技術在雷射打標的應用,特別是在半導體和電子行業中應用較多,例如在各種進行批量生產的技術和設備、各種晶片生產技術和設備、各種電子類產品的生產加工設備。往往在電子類產品中需要進行打標的產品面積越來越小,精度要求也越來越高。其中具有代表性的是微電子技術中的IC(積體電路)技術,其集成度越來越高、速度越來越快、體積越來越小,貼片式器件逐步發展成IC的主流產品,其外觀特點是小型化。

比如雷射打標機在半導體工業方面的應用,主要是IC晶片表面打標,將廠家、型號、生產批次、二維碼等資訊標記到IC晶片表面。

(某家半導體晶片公司生產晶片,打標器件組外形尺寸為360mm*90mm,其中有16組晶片,每組含9 8 個獨立晶片, 也就是說, 整個器件組中總共有1568個晶片,每個獨立晶片尺寸僅僅3mm*2mm)

那麼配有機器視覺的雷射打標機就針對這個尺度的器件進行工作,目的是在每一個獨立小晶片的表面標記二維碼和型號等資訊,要求標記清晰,位置正確,而且不能歪斜。如不採用機器視覺,可能會出現機械誤差從而很難全部標記到合適位置;採用機器視覺不但能夠清晰的將信息標記到晶片表面,還可以精準標刻、防重複、多個產品一次定位元,還具有動態適應性,能夠自動修正晶片方位誤差,保證打標精度。在雷射打標設備中應用機器視覺,不僅能夠提升設備的檔次,更能提高打標

速度。

一種薄板切割方式

雷射切割是利用經聚焦的高功率密度雷射光束照射工件,使被照射的材料迅速熔化、氣化、燒蝕或達到燃點,同時借助與光束同軸的高速氣流吹除熔融物質,從而實現將工件割開,其屬於熱切割方法之一。

光纖雷射器切割時會放出大量的能量(主要為熱能),這些能量主要可分為三部分,其一為本征光纖損耗,影響因素主要是光的吸收和光的散射;其二用於對切割面金屬的加熱熔化;其三則為多餘的熱量,這部分的熱量累積就容易導致切割表面發生發黑的現象,嚴重時還會導致過熔等不良情況。

發黑的原因分析

在切割功率、切割速度等工藝都已經調試好的情況下,切割產品仍出現發黑的現象可能是:

1. 熔渣無法及時排出,尤其是在待切割金屬與支撐的接觸面上;

2. 多餘的熱量未能及時匯出從而產生黑邊。

薄板切割難點分析

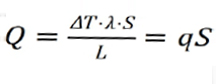

目前市場上雷射切割機主要針對於有一定厚度的板材, 而對於薄板的切割效果較差。根據熱傳導公式

可知,( Q:熱量,△T:溫差,λ:導熱係數, S:面積,L:厚度,q:單位面積熱流密度),隨著板的厚度下降,而△T·λ·S 保持不變, 所以Q隨之增大,即q 單位元面積熱流密度更大,單位時間內傳熱的效率更高,因此切割成品中若出現發黑的現象不是由多餘的熱量所導致的。

增大氣壓可大大減少熔渣吸附在切口表面的情況,但在板材較薄、尺寸較大時,增大氣壓會使板材產生劇烈抖動, 影響切割精度,因此傳統切割方式需要在板材下面增加大量支撐,而雷射切割到板材與支撐接觸的位置會使板材發黑、粘連,從而影響切割品質。

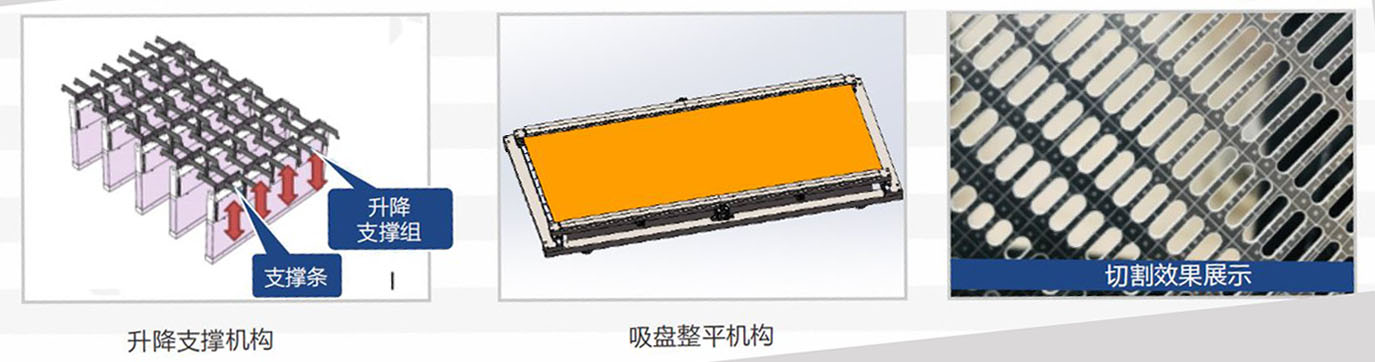

針對上述問題,我們給出的創新方案是採用多組升降支撐機構,當切割到對應區域時,支撐可以單獨下降避開切割路徑,既有效減少切割時表面產生發黑現象,又可避免切割時板材劇烈抖動,這樣就能同時提高切割表面的品質和精度。

升降支撐機構核心結構介紹

1. 採用兩邊分段式整體壓緊裝置, 壓緊裝置設置在直線導軌上,寬度可任意調整,可通過調整壓緊寬度適應不同的板材;

2. 切割位置設有12 組可升降支撐切割到對應區域時支撐可下降,提高切割表面品質。

運動過程簡述

將待切割的薄板置於吸盤之上,啟動吸盤的開關,薄板在吸力的作用下與吸盤完全貼合,隨後利用壓板將薄板固定住,吸盤下移,夾具帶動薄板前移到升降支撐機構上完成切割動作。