如何確保雷射3D 列印和積層製造系統中雷射光束的參數重複性

如何確保雷射3D 列印和積層製造系統中雷射光束的參數重複性

確保 3D 列印/選擇性雷射熔覆 (SLM) 系統的生產品質與再現性是任何雷射積層製造的重點。 同一系統中,上一層到下一層之間的品質可重複性,甚至系統之間的品質重複性很大程度上取決於鐳射光束參數。

雷射系統問題尋找

雷射光束作為積層製造系統中最重要的元素,最容易受到許多元件故障和功率退化的影響,例如:

• 光學透鏡錯位可能導致任何光束參數發生完全變化,尤其是光束對稱性和焦點大小。

• 光纖雷射由於密集操作和冷卻不足而過熱,導致波長波動,可能導致焦點轉移。

• 熱透鏡效應,由於傳輸系統的許多雷射組件和透鏡之一過熱導致焦點偏移和光斑尺寸變化。

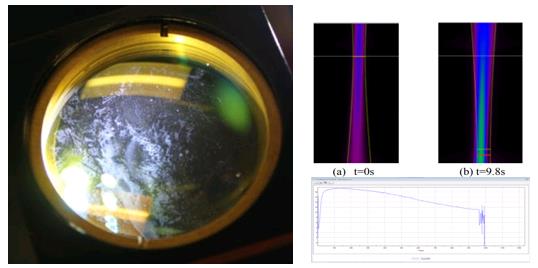

• 粉末造成的光通污染——導致光束強度和功率密度分佈的變化。

• 雷射系統的機械錯誤導致 Z軸 移動錯誤,從而導致焦點偏移。

• 二極體壽命降低以激發光源退化,造成雷射強度的持續降低。

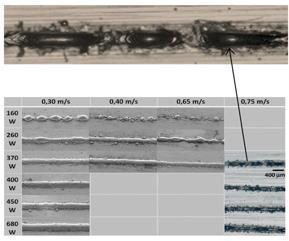

在不鏽鋼的SLM製程中,鐳射熔池–粉床相互作用分析,其中任何一種都可能導致系統性能、效率和重複性嚴重下降。

此外,特別是在基層製造、粉床雷射系統方面,產品設計要求使用各種功率,這些不同的設置是雷射設備的根基,也是避免使用過多材料、粉末和加工時間的重要依據。

在典型的 1KW 基層製造雷射系統中,生產過程中的功率範圍從 400W 到 1000W 不等,持續時間或短或長。因此,需要監測這些不同功率級別的鐳射光束。由於其中某些物件建構可能需要數小時,因此在建構物件後才發現鐳射無法達到規格將付出昂貴的成本。 這些光束分析診斷目的在提醒用戶構建物件之前注意的潛在問題,避免代價高昂的錯誤。

監測鐳射參數

監測雷射光參數,也就是“光束分析” 此參數對於確保生產品質至關重要。

ISO 11146

雷射品質測量的主要標準定義,其定義以下雷射光品質參數:對焦位置

焦點位置 (z)

功率/功率密度 (W/cm²)

光束輪廓 (x, y) – 橢圓度/圓度

光斑尺寸/形狀

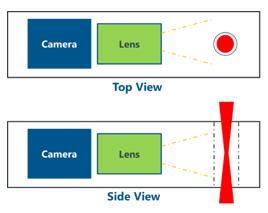

一般來說,有2種方法的光束分析-CCD式(通過使用許多能量衰減工具)或非接觸測量:

1. CCD式,使用許多衰減片或掃描針孔測量,CCD式光束分析在高功率雷射環境中運行時,有以下限制:

• 由於衰減能量必須使用多片光學元件,光束較易失真

• 無法正確檢測焦點偏移

• 激光功率有限,易受雷射能量損壞

• 焦點測量需要 z軸平移,花費時間較長

2. 非接觸式測量,適用於 3D 列印和基層製造,Ophir Beamwatch 和 Beamwatch AM 可以通過高強度雷射光束和空氣燃燒的交互作用來執行量測,不會與雷射光束接觸。

非接觸式量測允許在一個畫面中測量整個光束, 從而提供即時的 M2值和焦點移位量及光點尺寸測量,而且無需外接電源。

所有鐳射參數都是即時監測,並能夠預防性地調整鐳射參數,以補償參數,並可根據焦點偏移的趨勢作預防性維護。

總結:

為了提高SLM系統的品質和效率,使用量測儀器,保持適當的雷射參數至關重要。

• 鐳射束的非接觸式測量使得在更短的時間內獲得更多的數據成為可能,包括以前無法測量的參數,例如即時的雷射參數變化。

• 使用者安全防護和無接觸量測提高了數據的可靠性和完整性。

• 快速設置量測儀器,可允許頻繁地檢查雷射參數並提高製造生產力。