[ Ophir ]雷射測量系統:最佳實踐

[ Ophir ]雷射測量系統:最佳實踐

文章來源:https://blog.ophiropt.com/laser-measurement-systems-best-practices/

作者: 約翰·麥考利 發表於2023 年 5 月 3 日

宏惠光電是 MKS Ophir 代理商

鑑於技術進步的速度,似乎總是存在學習曲線。由於消費電子產品種類繁多,使用這些設備的方式通常沒有正確或錯誤之分——選擇通常取決於最適合最終用戶的方法。

然而,當購買在工作場所使用的高度先進的設備(例如雷射器)時,學習如何正確應用、排除故障和評估該設備變得非常重要。

對於測量雷射器性能的產品,其應用可能很棘手,有時甚至令人不知所措,特別是當用戶不熟悉特定的測量產品、相應的雷射系統或兩者時。本博客將詳細說明為什麼雷射器的性能對於工業雷射材料加工非常重要,並將作為應用、確定、評估所收集的雷射器性能數據和採取行動的正確和錯誤方法的指南。

了解所有這些最終將有助於確定雷射器的效率。如果您的雷射系統出現問題但不知道從哪裡開始排除故障,或者您花費的時間比開發任何特定雷射應用所需的時間多,這也會很有幫助。

功率密度

在討論雷射應用時,無論如何使用雷射,都必須了解雷射如何與正在加工的材料相互作用。功率密度通常以 W/cm² 表示,表示雷射與其所應用的材料如何相互作用的測量值。該測量是通過評估兩個關鍵的雷射器性能特徵來確定的。

首先,通過評估整個雷射系統提供的雷射量來測量針對正在加工的材料的輸出功率。如果雷射不是脈衝雷射,則這種量化可以是連續波功率的測量,或者如果雷射是脈衝雷射,則可以是平均功率測量(如果測量脈衝能量,則雷射如何應用於材料的術語是能量密度) 。其次,測量聚焦雷射光斑的直徑以確定雷射焦點集中的區域。

由於雷射系統的物理變化,雷射功率/能量或聚焦光斑直徑可能與編程或預期的不同,這就是為什麼在工作現場盡可能準確地測量這些特性非常重要。如果這些測量值中的任何一個發生變化,它都會影響雷射與正在加工的材料的相互作用。這兩個特徵可能會因多種原因而發生變化,因此經常測量它們很重要。例如,如果光束路徑中的轉向鏡或任何其他光學器件被污染,則可能會發生兩種情況。其一,雷射輸出功率可能下降,導致整體功率密度下降。或者,雷射聚焦點的位置可能會波動,導致功率密度發生變化。無論哪種情況,

高功率雷射挑戰

正如您可能想像的那樣,測量雷射性能時必須採取預防措施,特別是考慮到可能對眼睛或皮膚產生不利影響。此外,雷射功率越高,其測量就越具有挑戰性。

雷射原始設備製造商不斷改進提供雷射的技術,提高牆上插座的效率,同時降低擁有成本和與維護相關的停機時間。然而,這並沒有改變雷射器及其集成系統是由物理組件組成的事實。隨著時間的推移,物理組件總是會退化,因此整個雷射系統也會退化——尤其是在系統維護不當的情況下。

鏡子和光學器件等部件會老化,也有可能變髒。當這種情況發生時,他們的表現就會惡化,有時甚至會出現災難性的失敗。當性能下降並導致雷射功率損失時,雷射操作員的反應通常是增加功率,而忽略了潛在的問題。這種做法只會延長和放大問題;最終,需要花費時間和金錢來解決問題。當雷射器不再發揮應有的性能時,其部件就應該報廢。在生產環境中,浪費時間和金錢永遠都不好。

待測雷射特性

當今的績效測量產品可以收集各種信息。雷射輸出功率被業界廣泛認為是系統整體性能的良好指標。隨著時間的推移跟踪該測量結果可以為工程師或技術人員提供確定何時需要採取糾正措施所需的信息。然而,雷射功率並不能說明系統行為的全部情況。

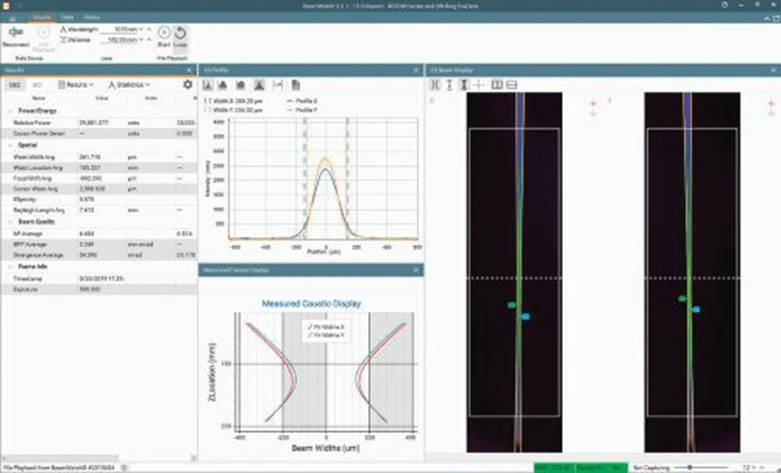

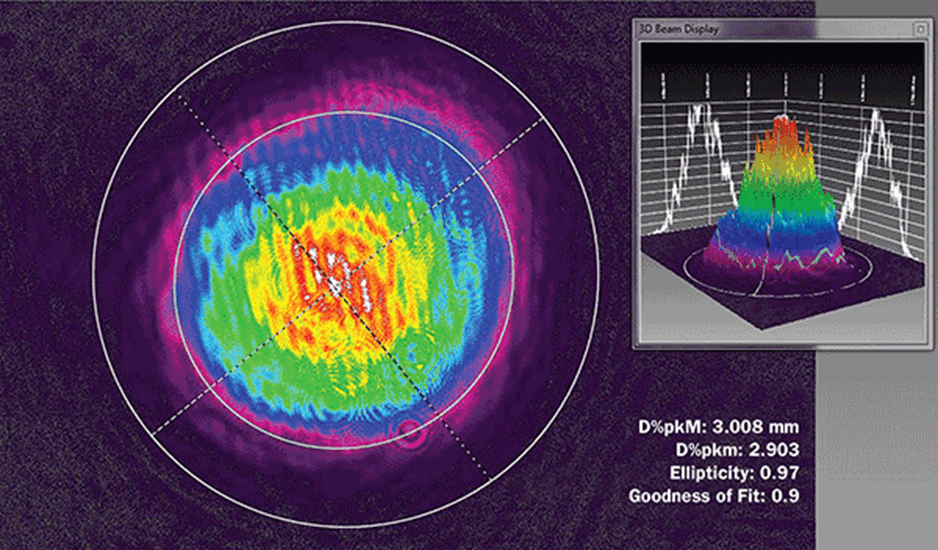

光束分析提供了一組額外的重要測量。除了雷射束大小和形狀的直觀表示之外,還可以生成其他有用的測量結果。這些可能包括橢圓率、高斯擬合或平頂擬合、光束傳播比或光束參數乘積。雷射光斑、聚焦光斑或束腰尺寸和聚焦光斑基於時間的位置,以及隨時間變化的雷射輸出,也是在嘗試了解雷射與工藝的相互作用時需要進行的關鍵測量。

當組件開始老化並被污染時,熱效應就變得更加重要。當由於污染而產生損耗時,雷射元件可能會改變形狀。即使是最輕微的變化也會導致雷射聚焦點位置的移動。當這種情況發生時,應用於工藝的光束尺寸將會增加,導致功率密度相對較低。應定期測量動態聚焦光斑位置,以確保最佳的雷射系統性能。

使用脈衝雷射器時,脈衝的持續時間和脈衝形狀通常可以很好地指示雷射器脈衝技術的執行效率。應定期測量編程的脈衝形狀、脈衝持續時間和脈衝頻率(即重複率)並與雷射器的設置進行比較。

績效衡量技術

測量雷射性能的需求與雷射本身一樣古老。有許多工具和技術為該行業提供了良好的服務,它們至今仍在使用,但可能無法提供雷射器性能的完整情況。一些雷射工程師仍然使用簡單的對流冷卻熱電堆設備,稱為“能量冰球”。本質上與肉類溫度計類似,該元件放置在光束路徑中並遠離聚焦點,並且雷射在給定的時間內發射。然後,設備會顯示一個數字——溫度讀數或輸出讀數,後者以瓦特為單位。雖然這可以表明雷射器在該時間點的性能如何,但數據通常相對不完整,因為數據不包括雷射功率在很長一段時間內的作用。

電子功率測量使工程師能夠更好地了解雷射器的工作情況。風扇冷卻或水冷熱電堆傳感器可以在幾分鐘內收集雷射功率測量數據。該傳感器與本地 PC 或筆記本電腦的儀表或接口相結合,可提供該時間段內雷射功率變化的趨勢。該設備還可以集成到雷射單元中,向機器人或 PLC 提供反饋,從而向操作員發出需要維護的警報。雷射功率的動態趨勢告訴工程師雷射器可能出現什麼問題。例如,持續較低的雷射功率(在 10% 到 15% 左右)表明應清潔或更換光學器件;雷射功率在幾秒鐘內下降表明光束路徑中的光學器件已損壞或老化;不穩定的功率讀數可能表明雷射源出現問題,例如電源故障或諧振器氣體洩漏。

傳統光束分析技術的挑戰

傳統的光束分析技術,如燒紙、丙烯酸塊和熒光板至今仍在使用。不過,它們經常提供不完整的分析,因為它僅表明雷射器在該時間點(通常僅在光束打開時)的行為方式。採用成像相機或掃描狹縫分析系統的電子束分析技術為工程師提供了收集有關雷射器隨時間變化的行為的有價值信息的方法,以及對所收集數據進行行業認可的測量和計算的方法。客觀數據分析可以與設定的行業標准進行比較,而不是執行分析人員主觀解釋的信息。

與動力圓盤、燃燒紙和丙烯酸塊相比,基於攝像頭的掃描狹縫光束分析系統收集相關的動態雷射性能數據,這些數據可以記錄或存儲以供以後參考或離線分析。通過在幾秒鐘或幾分鐘內收集數據,雷射工程師可以識別光束尺寸、光束形狀和聚焦光束位置的趨勢,以最好地分析雷射系統可能存在的問題。

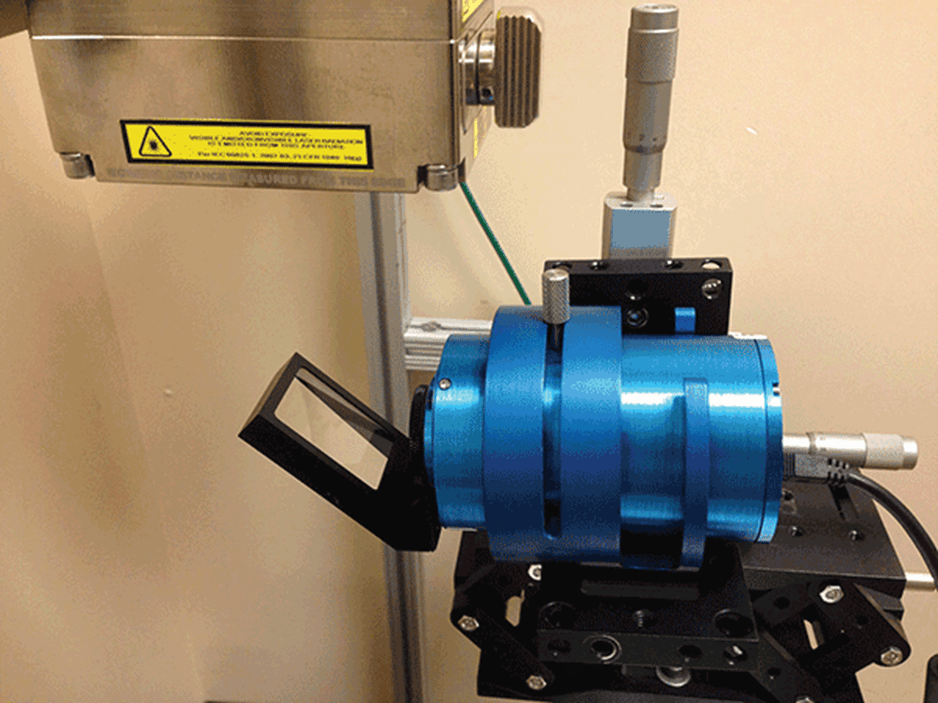

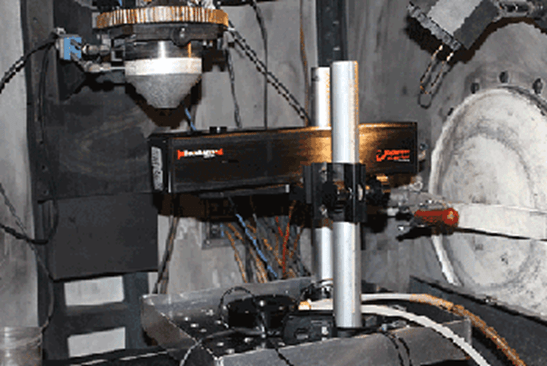

隨著 1 µm 波長雷射器的功率不斷攀升,應用於高功率雷射器的光束分析可能會變得複雜。然而,非接觸式光束分析系統的應用使雷射工程師和技術人員能夠分析高功率雷射器,而不必擔心損壞光束路徑中的任何組件。這些設備分析腰部周圍的光束焦散或光束半徑,以便用戶不僅可以近乎實時地查看和測量聚焦光斑尺寸,還可以查看和測量其相對於過程的位置。由於雷射器上的熱效應可能會導致聚焦點發生偏移,因此這些設備使技術人員能夠量化該偏移,並更好地確定是否應採取任何措施來最大程度地減少雷射器的偏移。

過程中和過程中雷射測量

在測量雷射時,必須決定測量的時間和頻率。儘管該決定通常基於用戶偏好,但通常建議使用兩種不同的系統:過程中和過程中測量系統。兩種系統都有各自的優點和缺點。

過程中 雷射測量通常由永久集成到整個雷射系統中的測量系統組成。該技術在光束路徑上的某處(通常靠近正在處理的物體)使用雷射束的樣本部分,並且可以向雷射操作員或邏輯系統提供連續的閉環反饋。然而,由於光束採樣方式的原因,它無法分析整個系統;取樣點之後的光束不屬於分析的一部分。不幸的是,雷射系統的大多數問題都發生在非常靠近加工區域的地方。

另一方面,過程中雷射測量可以立即分析整個雷射系統。在雷射器的工作現場,光束被引導到分析系統,該系統通常由功率或能量測量系統、光束分析系統和時間脈衝形狀測量系統組成。所有這些協同工作以執行整個分析。儘管這些產品可以集成到電池中以便相對容易地進行測量,但這種方法的缺點是通常必須將雷射系統從生產中取出來設置測量系統並執行相應的分析。

雷射材料加工面臨許多挑戰。了解雷射器的性能不應成為這些障礙之一。執行雷射測量的工具為用戶提供了一種完成更徹底的應用程序開發和成功的雷射系統集成的方法,並幫助實施更全面的雷射維護計劃。

此外,對高效雷射工藝進行基準測試使用戶可以選擇在雷射系統的物理組件惡化或出現故障時返回到定義的雷射行為設置。多年來,雷射性能測量產品和技術不斷發展,動態數據收集和分析系統提供了關於雷射系統如何運行的更完整的故事。

圖 1. 雷射束焦點從藍色標記(該點開始的位置)移動到綠色標記(該點當前所在的位置)

圖 2. 雷射器原始光束的 2D 和 3D 光束輪廓。橢圓率:97%;高斯擬合優度:90%。

圖 3. 帶有光束採樣光學器件的掃描狹縫光束分析系統,可在用於焊接的多千瓦光纖雷射器上進行測量。

圖 4.Ophir 的非接觸式光束分析儀 BeamWatch 在增材製造雷射系統上進行光束輪廓測量。