Automation1 與雷射掃描頭材料加工 - 從單一運動控制器同時控制雷射掃描頭與伺服平台的優勢

Automation1 與雷射掃描頭材料加工 - 從單一運動控制器同時控制雷射掃描頭與伺服平台的優勢

從單一運動控制器同時控制雷射掃描頭與伺服平台的優勢

作者:Patrick Wheeler(Aerotech 產品經理)

Bryan Germann(Aerotech 產品經理)

許多雷射機台製造商在建立系統時,已具備將雷射掃描頭與直驅或螺桿驅動的伺服平台整合的經驗。在大多數情況下,雷射與材料的交互作用決定了元件的選擇與製程控制方式。舉例來說,雷射掃描頭通常是基於製程產能的考量而被選用。然而,雷射掃描頭一般使用 f-theta 光學元件,當光束偏離透鏡中心時,會影響光束品質,進而影響零件品質與製程表現。這種「產能 vs. 品質」的考量,存在於如何將雷射能量在需要的時間與位置精準施加於材料表面的更大範疇之下。

對於機台製造商而言,幸運的是,確實有方法可以在速度與品質之間取得平衡,打造一台同時兼顧產能與零件品質的機台:那就是 Aerotech 的高效能雷射掃描頭與控制技術。這些方案利用單一控制器來同時管理掃描頭與伺服運動,並提供精密製程控制所需的控制器功能。

高效能雷射掃描頭與控制技術

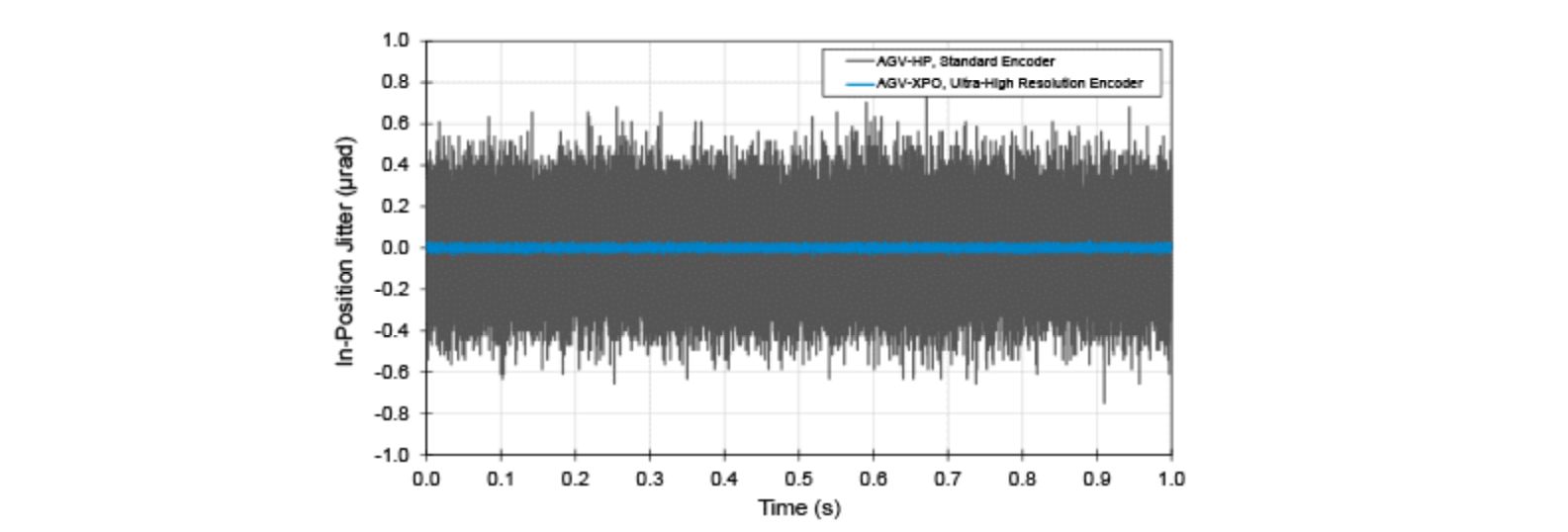

AGV-XPO 高動態雷射掃描頭是 Aerotech 的最高效能產品。這些雙軸掃描頭幫助縮小速度與精度之間的取捨。其低慣量、高效率馬達能夠實現快速加速度曲線,而超高解析度的位置回授與經過最佳化的結構動態,則提供了優異的零件輪廓追蹤能力,並將跟隨誤差降到最低。如圖 1 所示,與 Aerotech 自家的 AGV-HP 2D 掃描頭相比,AGV-XPO 在就定位抖動(in-position jitter)上有數量級的改善,這項規格轉化為更佳的追蹤性能。

圖 1. 超高解析度回授(-E2 選項)提供最低的噪訊水準,適用於需要極高軌跡精度或使用長有效焦距光學元件的應用。

這些成果來自於將 AGV-XPO 與 Aerotech 的 Automation1 運動控制平台 結合使用。AGV-XPO 的控制架構獨特之處在於,其放大器與伺服控制迴路並未內建於雷射掃描頭中,而是遠端安裝於 Automation1 GL4 振鏡雷射掃描頭線性驅動器 之內。這種架構能以傳統內建控制的掃描頭無法達到的方式,提升系統性能。將發熱的電子元件移出掃描頭,可確保長時間運行下的一致性表現——這對任何生產級材料加工應用都是必要條件。

GL4 使用 線性放大器,這是驅動振鏡馬達的最高效能放大技術。相較於傳統 PWM(脈衝寬度調變)放大器,線性放大器能提供更佳的速度控制與位置穩定性(見圖 2)。

圖 2:許多雷射掃描頭將發熱電子元件放在接近掃描機械結構的地方,導致熱穩定性問題。Aerotech 的 AGV 雷射掃描頭則將散熱電子元件移至控制櫃,實現更高性能並降低熱漂移。

掃描頭與伺服運動的單一控制器

Automation1 iSMC 智慧型軟體式運動控制器 是一個核心運動引擎,能透過 HyperWire® 運動控制通訊匯流排 同步傳送單一串流的位置控制數據給 Automation1 的雷射掃描頭與伺服驅動電子設備。

HyperWire 匯流排的傳輸速率為 2 Gbps,位置更新率為 100 kHz。Automation1-iSMC 控制器每秒可生成並傳送 10 萬個位置指令點 給雷射掃描頭軸,並傳送 2 萬個位置指令點 給伺服軸。GL4 在 HyperWire 上接收 100 kHz 的點資料流,並插值至 200 kHz,以供內部的雙軸雷射掃描頭伺服控制器使用。

同時,各種 Automation1 伺服驅動器也能接收來自 HyperWire 的 20 kHz 指令點,並直接應用於其內部的伺服控制迴路。這些軌跡點使用 64 位元雙精度浮點數,而即使在單一 HyperWire 埠上新增 16 個軸,其驅動器間的抖動仍可保持在 小於 1 奈秒。

簡單來說,目前沒有任何運動控制技術能超越這種協調精密雷射掃描頭與伺服軸運動的能力。使用單一控制器能確保雷射掃描頭與伺服軸之間達到最高性能的協同運作,滿足最嚴苛的雷射加工應用需求。

Automation1 控制平台的獨特之處,不僅在於它能提供掃描頭與伺服軸的 單一設定與程式設計環境,更在於它內建一些獨特的控制功能,使系統性能進一步提升(以下章節將詳述)。

控制器在精密製程控制中的功能

Automation1 提供了多項控制器功能,專為建構精密雷射材料加工機台的工程師設計。

其中一個典型的例子就是 Automation1 Studio 應用程式的 Machine Setup 精靈。

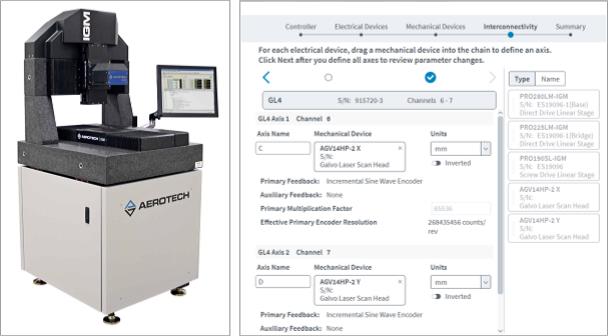

如圖 3 所示,Machine Setup 精靈允許使用者建立真實的電氣與機械裝置,並將這些裝置互相連接,組成實際的運動軸。

圖 3:此範例系統(Aerotech IGM 搭配 AGV-HP 雷射掃描頭)已在 Automation1 Studio 的 Machine Setup 精靈中完成配置。

對於雷射掃描頭而言,出廠最佳化已足夠,因為其軸慣量固定(由掃描鏡決定)。然而,許多機台製造商會在伺服軸上加載自訂的負載,這通常需要額外的最佳化。Automation1 提供了豐富的編碼器回授調校與伺服調校工具,用以最佳化這些軸的性能。

在伺服控制層級完成最佳化之後,指令位置仍可能無法轉換成實際達成的運動,無法精準到達目標位置。這是一個常見問題,通常來自於:

• 雷射掃描頭的光學變形

• 用於控制雷射掃描頭與伺服軸的光學回授元件,因製造公差導致的誤差

只要這些誤差是 可重複的,解決方案就是 誤差映射(Error Mapping)。

Automation1 控制器支援載入 一維或二維的校正表格,這些校正表格可依據誤差映射建立。Aerotech 也能提供伺服軸的專業誤差映射服務,但機台製造商也能自行處理。同樣地,雷射掃描頭的校正通常由機台製造商負責,而這項工作能透過像 Aerotech GalvoCFC(Galvo Calibration File Converter) 這樣的工具大幅簡化(見圖 4)。

圖 4:Aerotech 的 Galvo Calibration File Converter 工具可讓使用者建立與修改校正檔案、將校正檔案轉換至使用者單位、將校正表格插值至更高解析度,並將多個校正表格合併成單一檔案。

無限視野(Infinite Field of View, IFOV)

當位置精度完成校正後,還能進一步提升產能與零件品質。

Aerotech 的 Infinite Field of View(IFOV)功能允許使用者直接以單一 XY 軌跡來編程,加工超出雷射掃描頭視野範圍(XY 運動限制)的工件或工件群。

其運作方式是:

• IFOV 預先處理較大的運動路徑,並將其中 高速部分分配給雷射掃描頭執行。

• 將 低速部分分配給伺服軸執行。

這樣一來,掃描頭始終在其視野範圍內工作。由於 IFOV 消除了「分段移動(step-and-scan)」的操作,雷射在整個過程中有更高比例能保持開啟,進而提升加工產能。

另一個使用 IFOV 的獨特優勢是:Automation1 GL4 雷射掃描頭控制器能在伺服控制迴路之前,即時得知伺服平台的實際位置。這讓雷射掃描頭能在加工過程中即時補償動態位置誤差。透過這種「掃描頭 + 伺服平台」的協同運作方式,可有效管理伺服平台的誤差(往往比掃描頭的誤差大好幾個數量級)。

圖 5:Aerotech 的 IFOV 功能允許加工超過掃描頭視野的工件,透過結合伺服平台的運動來消除分段掃描操作。

IFOV 還有一項 額外的好處 —— 提升零件品質。

透過在加工過程中更多地依賴伺服平台的運動,可以將雷射掃描頭的運動限制在透鏡中心區域,而這正是雷射光斑失真最小的位置。由於光斑失真會降低加工品質,因此使用 IFOV 來規劃運動,能顯著提升零件品質。

若限制掃描頭運動仍不足以改善品質,Automation1 也提供 振鏡功率補償表(Galvo Power Correction Tables)。使用者可根據掃描頭軸的位置,調整類比輸出的電壓,藉此修正光斑功率密度的變化,確保材料與雷射的交互作用一致。

雷射與材料交互作用的控制

當每個機械裝置都能由其對應的電氣裝置正確控制、所有運動軸與雷射功率都完成校正後,下一步就是管理運動過程中的雷射–材料交互作用。換句話說,就是要控制雷射能量如何在軸運動的同時,精確地施加到材料上。

在運動過程中進行雷射加工時,至少要考慮以下因素:

• 雷射輸出是 連續 還是 脈衝 ?

• 雷射功率是否能調變?調變速度多快 ?

• 雷射–材料交互作用對 加工速度 的敏感度如何 ?

**Aerotech 的 PSO(Position Synchronized Output,位置同步輸出)**工具,為精密雷射機台製造商提供了一套靈活的解決方案,用來管理雷射與材料的交互作用。

對於脈衝雷射,脈衝間距(如圖 6 所示)可以透過追蹤實際行進距離來控制,並根據固定或可變距離觸發雷射發射事件。

圖 6:固定距離觸發的一大優點是速度變化(例如加速度變化)不會影響脈衝間距。這類控制方式能提升零件品質與加工產能,特別適用於高動態精密製程。

位置同步輸出(PSO)詳細說明

一次觸發事件通常會在指定的 Automation1 伺服驅動器 上,改變一個 PSO 輸出腳位的物理狀態。這個輸出的行為是可設定的:

• 可以保持「開啟」一定時間

• 可以輸出特定的波形

• 可以產生一系列的脈衝

• 甚至可以在每次觸發時,修改一個類比輸出訊號

當使用 Automation1 GL4 或 Automation1 GI4 雷射掃描頭控制器時,使用者還能存取一組雷射輸出控制功能,能同時管理三個數位輸出(見圖 7)。

圖 7:在標準振鏡雷射模式控制設定中,當雷射發射時,O1 與 O2 為調變信號,具有可設定的頻率與固定 180° 相位差。當雷射未發射時,O1 與 O2 輸出則可設定為待機脈衝。

這三個輸出各有不同用途,對應於不同類型的工業雷射:

• O1:通常控制雷射的觸發(開關)

• O2:用來抑制第一個雷射脈衝,或作為 O1 的反向 / 相位移版本

• O3:通常控制雷射的「閘門」(gate),在雷射發射期間始終維持開啟狀態

有些工業雷射需要所謂的「預熱脈衝(tickle pulse)」。因此,當雷射閘門關閉時,O1 與 O2 仍可被設定為輸出週期性待機脈衝。若不需要,則可將待機脈衝長度設為 0 微秒 以關閉此功能。

IFOV、PSO 與雷射輸出控制功能的結合

IFOV、PSO 以及雷射輸出控制功能,本身都是 Automation1 運動控制平台中極為強大的工具,而當它們結合使用時,效果更是顯著。

當 Automation1 GL4 被設定為 IFOV 系統時,它能同時存取掃描頭與伺服平台的編碼器回授資訊,並利用這些資料來啟用 IFOV,同時執行一種特殊版本的 雙軸 PSO:

• 將 伺服 X 軸與振鏡 X 軸 合併為單一軸

• 將 伺服 Y 軸與振鏡 Y 軸 合併為單一軸

如此一來,GL4 控制器便能根據實際雷射光斑在工件上行進的距離,即時觸發雷射輸出事件。

當 PSO 與雷射輸出控制功能皆正確設定後:

• O1 輸出 會由 PSO 進行控制

• O2 與 O3 輸出 則依舊維持 Galvo 模式的運作

圖 8:當 PSO 與 Galvo 功能正確設定後,O1 輸出(見圖 7)會由 PSO 配置覆蓋,而 O2 與 O3 仍保持 Galvo 功能模式。

加工路徑規劃與 CADFusion

當精密雷射製程在工業機台上設定完成並準備執行時,必須開發一條 工件路徑(或輪廓)。

由於 Automation1 控制器能原生處理 G-code,因此任何能輸出 G-code 語法的 CAM(電腦輔助製造)工具 都可以用來生成加工路徑。

Aerotech 也提供了自己的解決方案,特別針對 2D 輪廓運動應用(如玻璃切割或通孔鑽孔)設計。這個工具名為 CADFusion®,它能降低導入風險,並確保在 Automation1 控制器下達到最佳的性能與精度。CADFusion 能幫助使用者輕鬆實現 PSO 與 IFOV 等雷射加工功能,顯著提升零件品質。

使用 CADFusion 時,使用者可以匯入既有的 DWG 或 DXF 檔案,或從零開始進行設計。

CADFusion 的路徑規劃功能

為了應對雷射製程中的各種實際需求,CADFusion 內建了一系列路徑規劃功能,可用來最佳化加工性能。

如圖 9 所示,使用者可以在 CADFusion 中建立一個新的零件路徑,並進一步應用多種工具:

• 引入與引出路徑(Lead-in / Lead-out moves)

• 過渡路徑(例如 skywriting)

• 設定重複的加工段落

• 透過 Catalog Manager,自動套用包含 PSO 的製程工具控制語法

完成後,只需點擊一次,就能將設計匯出為 AeroScript 程式檔案,並在 Automation1 控制器上執行。

圖 9:在 CADFusion 中,使用者可以從頭開始設計專案,或匯入 DWG/DXF 檔案。左圖為 CADFusion 的繪圖畫布,右圖上方為引入/引出路徑設定,中間為 skywriting 功能,下方為其他工具列。這些功能能顯著最佳化加工路徑。

結果

最終成果是一台世界級的精密自動化機台,能充分發揮 Automation Motion Development Kit (MDK) 的各項優勢,包括:

• Studio 應用程式

• Automation1 API

• Automation1 MachineApps(Windows 平台的客製化 HMI 工具)

Automation1 Studio 應用程式(如圖 10)是一個整合環境,用於系統的組態設定、程式設計、調試與最佳化。

圖 10:Automation1 Studio 應用程式包含 Machine Setup 精靈、MachineApps HMI 編輯器、現代化的 AeroScript™ 程式語言,以及數位示波器(Data Visualizer)。使用者可在同一個開發環境中,設定、編程並優化伺服馬達、步進馬達、精密平台與振鏡掃描系統等。

Automation1 Studio 不僅擁有功能強大的 程式開發環境(IDE),還提供 Data Visualizer 工具,能夠同時觀察一維與二維的數據。Automation1 API 支援 .NET、C 與 Python,讓開發者可靈活整合。

最後,使用者還能透過 MachineApps 建立自己的客製化 HMI。這個工具能快速設計有效的機台操作介面,並允許製造商將品牌形象應用到機台介面上。它採用模組化設計方式,能快速排版與配置操作畫面。

這些工具讓 Automation1 成為機台製造商的 單一運動控制平台,特別適合那些希望在精密雷射材料加工領域中保持領先的企業。