雷射熔覆技術是未來的金屬產品修復的最佳選擇

雷射熔覆技術是未來的金屬產品修復的最佳選擇

雷射熔覆技術是未來的金屬產品修復的最佳選擇

1 序言

再製造作為迴圈經濟的一種高級形式,與廢品回收和維修有著嚴格意義上的區分,再製造是基於維修和表面工程技術,採用等離子、雷射、電鍍等各種技術工藝讓廢舊產品重新獲得不低於新品使用性能的過程。其中雷射熔覆也稱雷射包覆或雷射熔敷,該技術主要通過預先送粉、同步送粉的填料方式在再製造零部件基體表面放置各種功能材料,經高能量密度的雷射光束照射,使合金粉末和基體表面一薄層同時熔化並快速凝固,形成稀釋率極低且與基體表面呈冶金結合的雷射熔覆層,從而賦予零部件基體以預期的耐磨、耐蝕、耐高溫、抗氧化性能以及電器特性等。

近年來,雷射熔覆再製造技術被廣泛應用於幾個典型行業領域並獲得了較為廣闊的市場規模,以大型礦山機電、工程機械關鍵零部件為代表。由於再製造對產品性能的高要求,各種先進的技術都被應用到研發高品質再製造成形中,多技術種類的再製造零部件的品質穩定是產業化推廣的關鍵。再製造產品品質:再製造零件品質是從其幾何尺寸、材料組織及性能和壽命等多方面對再製造零件的綜合評價,主要考慮再製造零件是否存在氣孔和裂紋等缺陷、性能是否達到使用條件要求、壽命能否經歷下一個使用週期等。

而將雷射熔覆技術應用於再製造產業至今已經衍生出全面涵蓋“裝備、材料、工藝、產品、服務”五位元一體產業構架。本文從雷射熔覆再製造產業出發,對雷射熔覆技術涉及的裝備、材料、工藝及性能的研究現狀做了梳理,從再製造角度對雷射熔覆技術應用現狀及發展需求進行了闡述,從裝備、材料、工藝及產品應用四個方面闡述了雷射熔覆再製造技術未來的發展趨勢。

2 雷射熔覆再製造研究現狀

2.1 雷射熔覆裝備研究進展

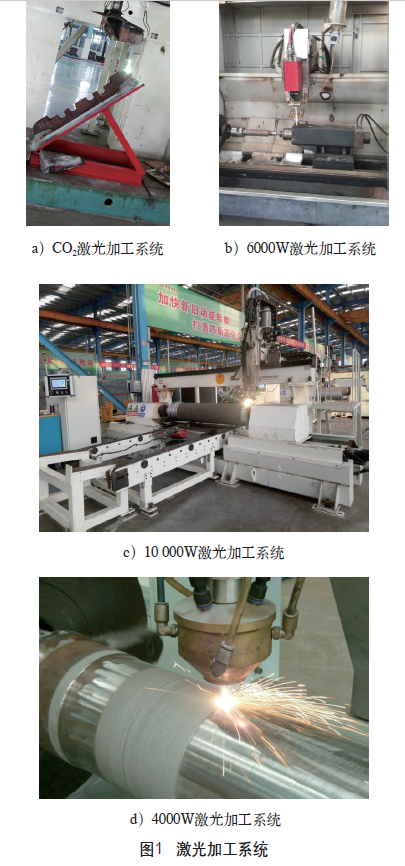

雷射熔覆裝備以雷射器為核心,集成了電控水冷系統、送粉/料系統、機床及控制系統等關鍵功能單元,每一單元都在雷射熔覆過程中發揮著關鍵作用:雷射器為熔覆提供高能量束的雷射熱源,決定著雷射加工系統的加工能力,是熔覆效率提升的根本;電控水冷系統保障雷射器運轉環境;使用送粉系統為雷射熔覆提供連續不斷的原材料;借助機床固定待加工的零部件,控制著加工精度。配套輔助裝備的設計與應用也逐漸讓雷射加工系統功能越來越強大和完善。再製造應用的雷射加工系統經歷了橫流CO2雷射加工系統、3000W半導體加工系統、4000W光纖耦合雷射加工系統、6000W和8000W大功率半導體雷射加工系統、10 000W大功率半導體光纖耦合雷射加工系統(見圖1),目前大規模應用於再製造產業化的是4000~10 000W雷射器。

2.2 雷射熔覆再製造技術工藝研究現狀

(1)工藝參數的影響研究

熔覆工藝過程直接決定再製造成形品質,是雷射熔覆技術應用於規模產業化的核心要素,結合雷射熔覆再製造在礦山液壓支架立柱上的應用經驗總結發現,再製造成品品質控制一般涉及熔覆表面宏觀品質(無裂紋、砂眼等缺陷)、成形厚度、表面硬度分佈等,而影響雷射熔覆成形品質的幾個關鍵參數即為雷射功率、焦距、掃描線速度、搭接率、送粉率,其中搭接率與步距設置有關,送粉速率與熔覆厚度直接相關,熔覆有效熱量輸入則是這些參數綜合作用的結果。

自雷射熔覆獲得產業化應用以來,研究者圍繞各項參數對性能的影響及作用機理做了大量研究,可以較為全面的覆蓋雷射熔覆技術應用中的關鍵影響因素及影響機理。雷射熔覆技術的國內外研究現狀,指出熔覆參數類型有工藝參數、過程參數、品質參數,按照該分類方法,雷射熔覆再製造參數從雷射光源、機床、待熔覆零部件基體、粉末、送粉系統幾方面可細分為:

- 雷射功率、焦距(光源)、光斑規格。

- 床精度、轉速、熔覆步進控制(機床)。

- 部件形狀、尺寸及材料特性(零部件基體)。

- 末成分、功能、物理性能(細微性分佈、流動性、松裝密度、氧含量)。

- 粉速率。

- 護氣流大小。

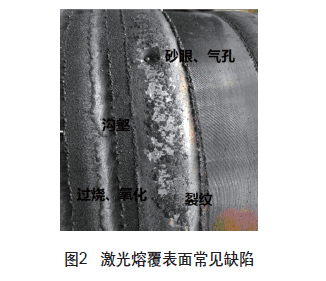

這些參數的協調性作用,首先直接關乎熔覆產品的品質,最為直觀的是氣孔、砂眼、裂紋等肉眼可見的熔覆層宏觀表徵(見圖2),其次是熔覆尺寸以及機械加工完成後可測的表面硬度、粗糙度、耐腐蝕性,再次是取樣檢測的熔覆層稀釋率、結合情況、內部組織結構及缺陷情況、剖面硬度、熱影響區大小等。

(2)數值模擬技術的應用

先進製造技術的一個重要發展趨勢是工藝設計由經驗判斷走向定量分析,將數值模擬和人工智慧技術相結合,可以通過科學的模擬替代大量的基礎驗證過程,不僅省時省力,還能解決一些實際操作難於成行的試驗內容。不容質疑,雷射熔覆工藝參數之間的協同作用過程極其複雜,具備複雜物理變化、化學變化、動態的熱處理特點,熔池瞬態溫度場、成形應力場都難以定量檢測和分析,近年來,有很多研究者將電腦模擬應用於雷射熔覆研究,大大簡化了工藝驗證過程,提升了創新技術的開發效率。

(3)多技術複合的研究

為了提升雷射熔覆成形品質,熔覆前預熱、後熱處理以及多種加工技術耦合獲得了較為廣泛的研究與應用。雷射熔覆後熱處理可以有效地降低塗層的殘餘應力,同時改善塗層的力學性能。雷射重熔採用雷射為熱源,使金屬材料表面快速熔化,隨後自行快冷從而在基體組織上獲得重格層及淬火層雙層硬化組織,再次熔化的液相有助於成分均勻化滲透和擴散。

例如鋁合金活塞雷射重熔後重熔區結構分佈,發現雷射重熔很像是熔化焊、組織比較接近於連續鑄造,枝晶骨架生長受限,晶粒尺寸減小到原來的1/10左右,從基體到頂端樹枝晶逐漸變為等軸晶,指出形核率、溫度梯度、凝固時間對晶粒的大小和晶粒生長的方向起到了決定性的作用。

2.3 雷射熔覆再製造用合金材料研究現狀

因具備去氧、還原、造渣、除氣、濕潤金屬表面、良好的固態流動性、適中的細微性及含氧量要低等共性,雷射熔覆合金粉末最初多沿用熱噴焊所用合金粉末。但由於工藝的本質差別導致了雷射熔覆用粉出現了裂紋、夾渣等缺陷,需要針對雷射熔覆特點開發專用合金粉末[10]。目前,雷射熔覆再製造用材料種類有合金粉末、絲材、膏狀、棒狀等,多見不同細微性的鐵基、鎳基、鈷基、陶瓷粉末、複合粉末及非晶合金粉末等,其中自熔性合金粉末在Ni、Fe、Co等基體合金中加入合金化(Si、B等)元素的合金粉末,該類粉末熔點低,便於熔覆成形;陶瓷粉分為碳化物陶瓷粉末、氧化物陶瓷粉末和矽化物陶瓷粉末,具備較高的熔點和硬度;複合粉末主要指碳化物、氧化物、硼化物、矽化物等高熔點硬質陶瓷材料與金屬材料混合或複合而形成的合金粉末;而非晶態合金粉末的非晶形態、低介面能,對基體材料具有很好的濕潤性,同時熔覆時近乎均勻熔化,熔覆成形具有更高屈服強度、大彈性應變極限、高耐磨性和優良的耐腐蝕性。

而雷射熔覆再製造應用最廣泛、占比最大的當屬鐵基合金粉末,該類粉末成本低廉、性能可靠,具備一定的耐磨、耐腐蝕性能,可以滿足多種礦山機械、工程機械、鋼鐵等行業關鍵大型零部件的雷射熔覆再製造需求。例如,雷射熔覆礦用中部槽中、底板,雷射熔覆不銹鋼立柱,雷射熔覆軋輥、活塞杆等都是採用鐵基合金粉末進行再製造強化。高球形率、低氧含量、少空心粉、成分和細微性分佈均勻是合金粉末的品質要求。相比之下,國內合金粉末存在的主要問題集中在產品品質和批次穩定性等方面,細球形粉末受得率較低,一些新型多工藝複合、低成本制粉技術尚未大規模應用。

2.4 雷射熔覆再製造技術應用現狀

雷射熔覆再製造技術在應用進程中一直追求高加工效率,目前已經形成了大功率雷射熔覆和超高速雷射熔覆兩種加工模式,其中大功率雷射熔覆又稱傳統熔覆,多採用矩形大光斑、大功率雷射為熱源,熔覆單道較寬,熔覆層厚度高達2.5mm,可在平面、弧面、立面高效率制得大厚度、大面積塗層,是目前雷射加工的主要技術手段,其表面通過雷射熔覆鐵基合金粉末實現再製造,替代了傳統堆焊Ni60,創造了經濟收入;採用雷射熔覆替代傳統堆焊技術進行板材表面熔覆,實現了中部槽中、底板的再製造強化,如圖3所示。

超高速雷射熔覆是一種具備更高效率的雷射熔覆技術,與傳統雷射熔覆技術相比:

一. 高速雷射熔覆具備極高的熔覆線速度。

二. 單層熔覆層厚度極薄,由此可以獲得在零部件表面的高精度成形,而且熔覆 搭接平整,熔覆區域表面粗糙度小,極大地減少了後續機械加工去除量,簡化了機械加工程式,既能降低材料消耗又可提升加工效率。

三. 雷射光束高度彙聚,光束能量一部分用於熔化合金粉末,一部分作用於零部件表面,合金粉末進入熔池之前即被熔化,對加工工件的影響極小,所以熔覆變 形問題得到了優化。

四. 高速熔覆憑藉其高能量密度、低稀釋率的優勢實現了鈦、鋁、銅等傳統雷射熔覆難於實現的表面雷射加工。

由此可見,高速熔覆技術是一種可打破傳統常規熔覆技術局限的新型優勢技術。自高速熔覆技術問世以來,憑藉顯著的加工效率、加工精度優勢在國內外掀起了一股研發熱潮,研究者們持續投入了大量精力,將雷射熔覆技術推向了更新的高度。