直接半導體藍光雷射

直接半導體藍光雷射

電動車正在取代傳統燃油車作為新世紀的移動工具,控制碳排放已成為各車廠甚至全球產業必須走向的道路,為了達成碳減排目標各國政府皆提出各種手段,例如購買電動車的激勵措施、稅收減免和燃油車報廢計劃等等…,都在說服更多的人換成電動車。 除了這些誘人的"胡蘿蔔",還有一根大"棒子"在後面加速推展。 十多個國家的政府已經確定了何時禁止銷售新燃油汽車的日期,英國更進一步,從2035年起禁止銷售混合動力電動汽車。

鑒於這些措施,電動汽車的銷量預計將急劇上升。電池和電機製造商肯定會從中受益,還有其週邊的供應鏈。

但是,有一些障礙需要克服。特別是對於電池製造商來說,加入銅片以製造具有較大表面積的電池正負極一直以來難以獲得重大的技術突破,一般電池表面是鋁,將銅熔化並冷卻後便可將其接合在一起。

銅焊接的標準方法是使用超音波銲接技術,但對於電池,這有三個顯著的缺點:

首先,它從銅箔中噴出銅顆粒,從使用的工具中噴出鋁,這會損害電池的效率。

其次,這意味著每當焊接形狀變化時,就必須引入新的超音波焊接頭。

最後,它往往在焊接區域的鋁箔之間留下縫隙,產生電流不足和機械強度差產品。

一種更具吸引力的替代方案可以解決所有這些弱點,就是用高功率雷射焊接。雷射焊接也是通用的,因為它可用於在電機生產過程中將銅與匯流排進行電氣連接,使效率更高。

可惜的是,年產值達數十億美元的IR雷射並非焊接銅的理想之選。

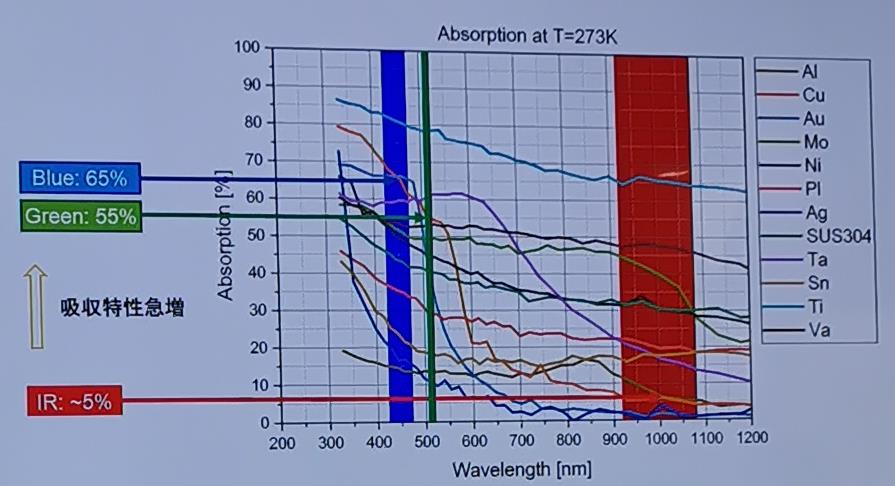

銅在紅外波長(700納米-1毫米)下只吸收約2-5%的光。因此,用標準的1μm鐳射焊接銅需要大量的能量,銅的高導熱性加劇了這個問題。而且這不是最大的障礙。更令人擔心的是焊縫品質差。一旦銅開始熔化即開始沸騰,在熔池內產生低壓和高壓氣泡。低壓氣泡無法掙脫,並凍結後造成空隙:同時,高壓氣泡從焊縫中噴出材料,產生飛濺。在這兩種情況下,結果都是電阻性高的弱焊縫,增加了電池內的電損。

這兩個問題都是不可逾越的。在波長為 500 nm(可見藍光)或以下時,銅的吸收值達到 50% 左右,從而產生優越的焊縫和傳熱過程,使金屬在不蒸發的情況下熔化。這減少了重新工作和簡化生產的需求。當然,關鍵是它需要一種專為焊接銅而設計的大功率雷射器。

乍一看,似乎一個倍頻紅外鐳射器就足以解決這個問題。但在實踐中,波長轉換過程效率低下,導致高功率損失。轉換還需要複雜的冷卻安排和複雜的光學設置,因此使用直接半導體雷射便成了市場上的主要技術發展,直接半導體雷射是可以是單一模塊高功率或者多模塊中低功率拼接而成,在藍光雷射領域內存在著這兩種技術發展。

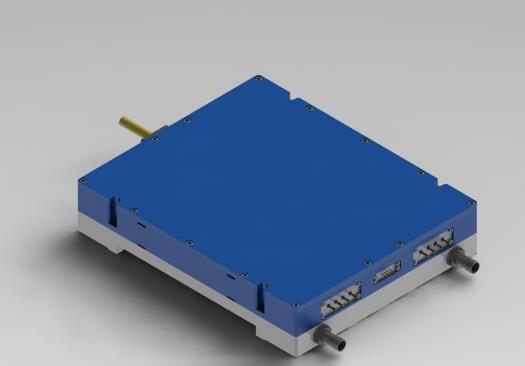

BWT 300W 405nm Laser Module

至目前2021年,功率達千瓦的 450nm藍光雷射已成主流,對於市場來說,千瓦藍光雷射推出促進了應用發展,這要歸功於藍光雷射相較於同功率的IR雷射的加工速度和加工厚度更好。

進一步延伸應用,有廠家研究藍光雷射和IR雷射光束重疊的好處。據研究人員透漏,使用藍色雷射時,銅焊縫的深度限制在一毫米左右,但當加入強大的紅外雷射器時,焊縫的深度可能要深得多。

兩個波長之間有協同互補作用,雖然藍光雷射在銅中創造了初始熔池,但紅外發射可以保持銅熔融。

隨著各廠牌的努力,我們可以看到現有產品通過提高雷射二極體的效率而得到改進。目前,這種效率正以每年一到兩個百分點的速度攀升,從目前的35%以上穩步上升至70%的上限。

毫無疑問,未來高功率藍色雷射市場只會變得更加明亮!

| Blue Diode Laser Welding Comparison with 1080nm Fiber Laser |